生物制藥、食品加工與實驗室 凈化工程與空氣過濾器的核心作用

在現(xiàn)代工業(yè)生產與科學研究的前沿領域,如生物制藥、食品加工和高標準實驗室,對生產及實驗環(huán)境的潔凈度有著極為嚴苛的要求。凈化工程,特別是其中空氣過濾系統(tǒng)的設計與實施,是保障產品質量、實驗精確性與人員安全的核心基石。本文將探討生物制藥潔凈車間、食品加工車間凈化以及凈化實驗室工程的特點,并解析空氣過濾器在其中扮演的關鍵角色。

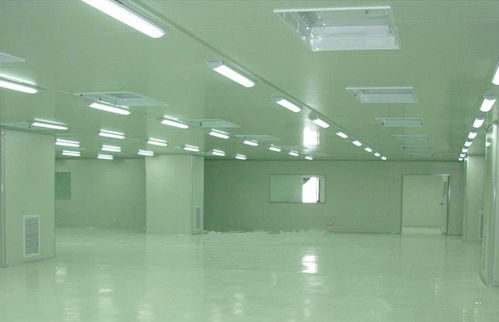

一、 生物制藥潔凈車間:生命安全的屏障

生物制藥涉及疫苗、血液制品、基因工程藥物等高風險、高活性產品的生產。其潔凈車間的核心目標是防止微生物(細菌、病毒)、塵埃微粒和交叉污染,確保藥品的無菌性與安全性。

- 潔凈等級要求高:通常遵循GMP(藥品生產質量管理規(guī)范)和ISO 14644-1標準,潔凈度等級可達A級(ISO 5級)或更高,意味著每立方米空氣中≥0.5μm的微粒數量被控制在極低水平。

- 氣流組織精密:多采用單向流(層流)技術,使?jié)崈艨諝庀窕钊粯訉⑽廴疚镅杆偻齐x關鍵操作區(qū)域(如灌裝線)。

- 嚴格的壓差控制:不同潔凈級別的房間之間維持穩(wěn)定的壓力梯度(如核心區(qū)正壓最高),確保氣流始終從潔凈區(qū)流向次潔凈區(qū)或非潔凈區(qū),防止污染倒灌。

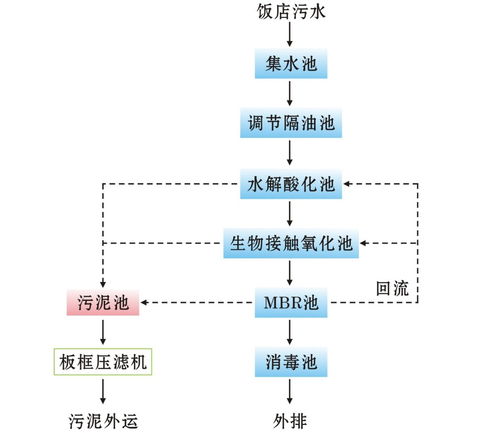

二、 食品加工車間凈化:品質與健康的守護

食品凈化車間旨在控制微生物污染、延長產品保質期、保障消費者健康,并滿足HACCP(危害分析與關鍵控制點)等食品安全管理體系的要求。

- 防控重點在于微生物:相較于制藥,對塵埃粒子數的要求可能略寬,但對細菌、霉菌等微生物的控制尤為嚴格,特別是對于乳制品、飲料、即食食品等。

- 溫濕度與衛(wèi)生設計并重:除了空氣潔凈度,還需精確控制溫濕度以抑制微生物滋生。車間內壁、地面和設備需采用易清潔、抗腐蝕、不產塵的材料。

- 人員與物料凈化流程:設立嚴格的更衣、風淋、洗手消毒程序,并對進入的原料、包裝材料進行有效凈化。

三、 凈化實驗室工程:精準研究的基石

無論是生物安全實驗室(BSL)、動物實驗室還是精密儀器分析室,凈化工程都是確保實驗數據可靠性、防止有害物質泄漏、保護科研人員與環(huán)境安全的前提。

- 多樣性需求:根據實驗性質不同,要求各異。生物安全實驗室強調負壓控制和氣密性,防止病原體外泄;而某些光學或電子類實驗室則對超細粉塵和化學污染物有極高控制要求。

- 動態(tài)穩(wěn)定性:實驗室設備發(fā)熱、人員走動頻繁,要求凈化空調系統(tǒng)能快速響應,維持環(huán)境參數的恒定。

- 廢氣、廢液處理:需配備專門的排風過濾系統(tǒng)(如高效過濾器或活性炭過濾器),對實驗產生的有害氣溶膠進行安全處理。

四、 空氣過濾器:凈化系統(tǒng)的“心臟”

在上述所有凈化工程中,空氣過濾器是實現(xiàn)空氣凈化的核心部件。其性能直接決定了最終環(huán)境的潔凈等級。

- 過濾器的分級與組合:

- 初效過濾器:作為第一道防線,主要過濾≥5μm的大顆粒塵埃、毛發(fā)等,保護后續(xù)高效過濾器。

- 中效過濾器:捕捉1-5μm的顆粒,進一步提高空氣潔凈度,減輕高效過濾器負荷。

- 高效過濾器(HEPA)與超高效過濾器(ULPA):是達到高潔凈度的關鍵。HEPA對≥0.3μm顆粒的過濾效率不低于99.97%,ULPA效率則高達99.999%以上。它們能有效濾除細菌、病毒載體等亞微米粒子。

- 選擇與應用要點:

- 需根據潔凈等級要求、污染物特性、風量阻力、使用壽命及成本綜合選型。

- 必須正確安裝,確保密封無泄漏。

- 建立定期檢測、更換的制度,監(jiān)控其阻力變化和效率衰減,保障系統(tǒng)持續(xù)有效運行。

###

生物制藥潔凈車間、食品加工車間凈化與凈化實驗室工程,雖應用領域不同,但其內在邏輯一致:通過精密設計的凈化工程,尤其是高效可靠的空氣過濾系統(tǒng),創(chuàng)造一個受控的微環(huán)境。這不僅是技術規(guī)范的要求,更是對產品質量、科學真理和公共健康責任的莊嚴承諾。隨著技術進步,更高效、低阻、智能化的過濾技術與整體解決方案將持續(xù)推動這些關鍵領域向更安全、更可靠的方向發(fā)展。

如若轉載,請注明出處:http://www.kffcdt.com.cn/product/957.html

更新時間:2026-01-08 06:52:12